作者:林赛·库蒂尼奥,维美德流量控制业务线,炼油与化工总监

随着世界人口激增至 100 亿大关,对塑料的需求也将呈指数级增长。在第一篇博客中,我们探讨了这个快速发展的行业和应用程序的要求,以及可用于促进未来发展的流量控制解决方案。

负责任地满足不断增长的需求

这表明石化生产也必须提高以满足这一需求,同时与行业设定的净零目标保持一致。许可方、工程顾问和最终用户正在不断审查其运营和流程,以实现这一目标,其中大多数到 2050 年实现,其余最迟到 2060 年或 2070 年实现。

乙烯是石化行业中最大、用途最广泛的原料。据 Statista 报道,到 2030 年,仅乙烯产量预计就将达到 2870 亿美元的市场规模。

与时俱进

随着净零净制度下的精炼运输燃料的需求下降,许多炼油厂都将自己重新配置为综合的炼油和石化络合物,化学转化率从10%上升到25%。从原油到化学品的技术的目标是较高的转化率,范围从70%到80%。

过去,许多石化公司,尤其是在中东和北美,一直在与低成本的天然气原料合作。但是,展望未来,该行业将更多地寻求液体原料,例如Naphtha。

满足流量控制要求的费用

乙烯是通过裂解而产生的,即,在800摄氏度的温度下加热碳氢化合物原料,无论是蒸汽还是最近的电气加热,结果都会分离成诸如乙烯的有价值产物:丙烯,乙炔,丁二烯,裂解汽油和BTX。

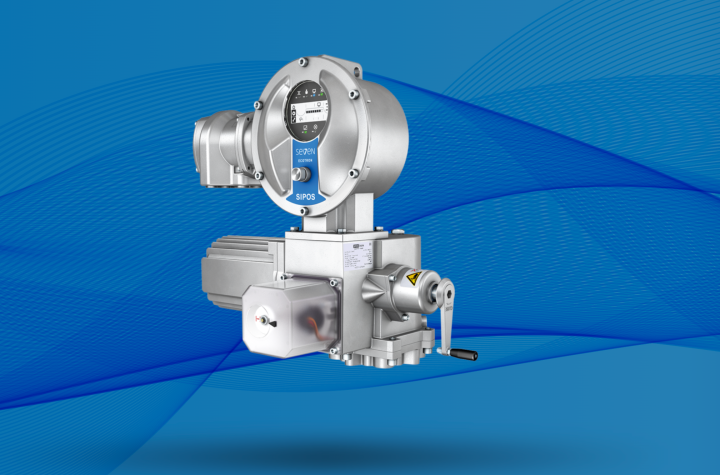

在典型的石化络合物中,容纳上述大多数单元,流量控制解决方案(阀门和泵)构成了总资本支出约1至30亿美元的合理份额。此外,过程性能,安全性,可靠性和产品质量受到阀门的严重影响,尤其是自动化,紧急关闭(ESD)和调节控制阀。

本文的目的是为读者提供有关自动化阀选择方法的观点,该方法将实现上述目标,同时提供具有成本效益的CAPEX和OPEX。

了解流程和要求

乙烯裂解装置大致可分为三个部分,热区——实际裂解和随后冷却发生的地方;压缩区——废水被压缩、洗涤和干燥的地方;和冷区——不同成分与介质分离的地方。

乙烯蒸汽裂解装置可接受多种原料,包括石脑油、乙烷、丙烷和瓦斯油。原料的选择取决于裂解炉的结构、原料的可用性、当前的市场价格以及所需的最终产品。

在传统的蒸汽裂解装置中,原料在进入每个熔炉之前通过多个通道被转移到多个熔炉。在随后的对流段中,稀释蒸汽被注入炉管中,以防止管道结垢或形成焦炭。因此,应优化碳氢化合物与蒸汽的比率,以实现最佳的流动条件。蒸汽的流量取决于进料的严重程度。蒸汽也可用于炉内除焦。

乙烯裂解装置中的工艺系统必须提供正确数量的原材料以生产所需的最终产品。

适合工作的阀门

因此,蒸汽控制阀必须具有高可调性,而原料供应阀必须具有精确的可控性,考虑到在某些情况下原料可以是液体,而在其他情况下原料可以是气体。由于低流量和满容量之间的流量差异可能很大,一些乙烯生产商针对每种情况使用单独的阀门。

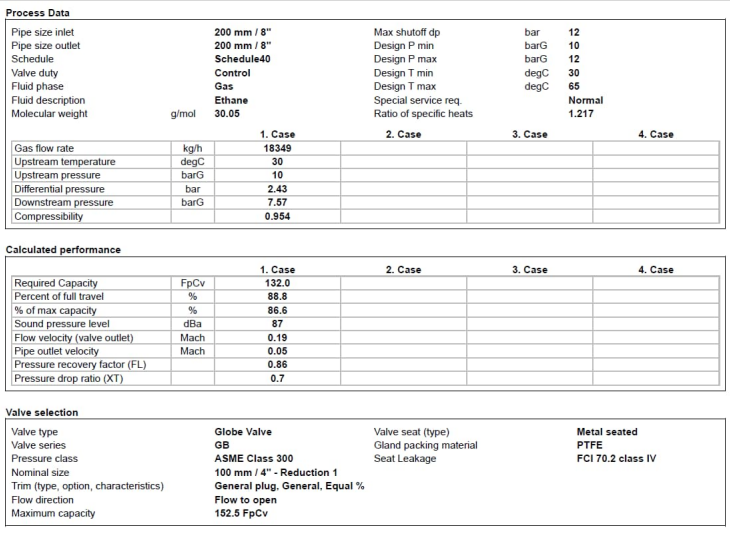

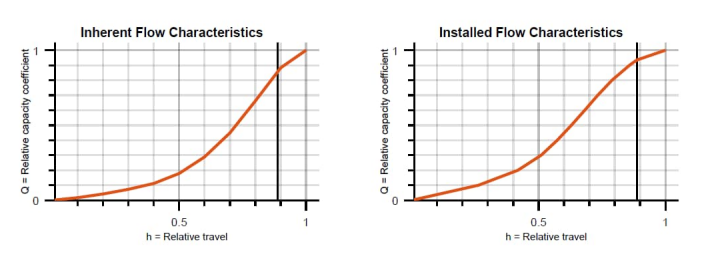

在控制裂解炉中的稀释蒸汽方面,Globe控制阀具有很强的地位。

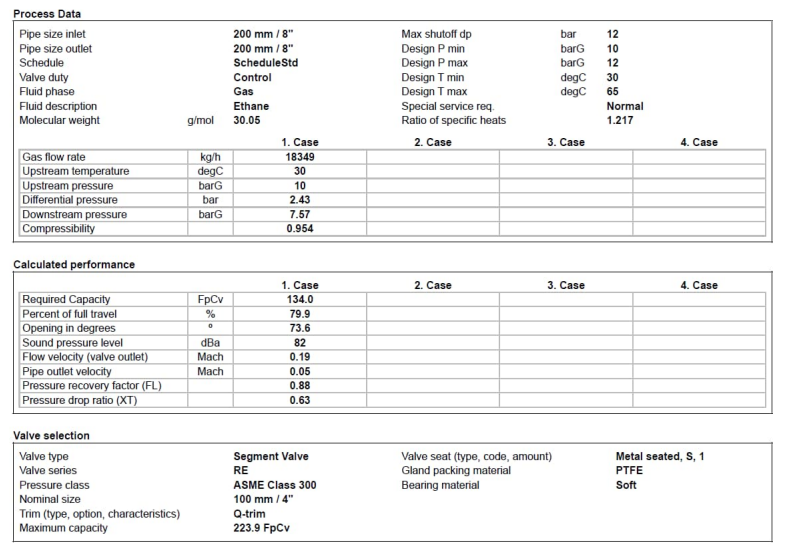

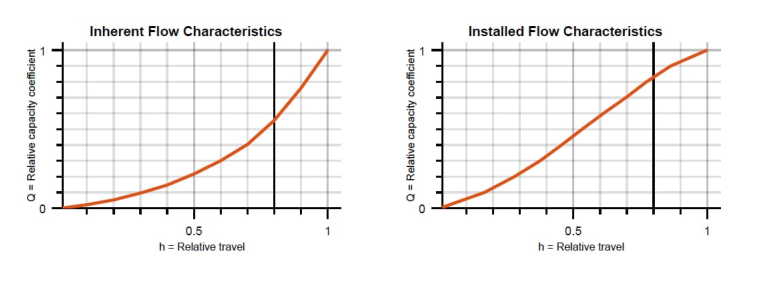

在产品中添加旋转阀(例如 V 形或偏心旋转旋塞阀)可以为可靠性和成本优化提供更多机会。它们是有效的选择,特别是对于 3 英寸及更大的尺寸,以及存在粘性流动介质和颗粒的应用,例如焦炭和较重的碳氢化合物原料。

旋转阀还可以降低管道、电缆和其他连接的成本,特别是在宽范围范围意味着它们可以消除在管道中使用分程控制和辅助阀的情况下。

请继续关注本博客的第二部分,我们将介绍一些涉及的单独应用,例如烟气、压缩和干燥、冷区和分馏。

More Stories

克服控制阀内件的选择困难

可靠的控制阀–工艺性能和正常运行时间的基础

是美女还是野兽?在阀门组件上使用NDE