摘自valvemagazine

作者:GREG JOHNSON,Gordon翻译整理

对于阀门,“美丽只是肤浅的”通常是真实的说法。由于超人和他的X射线眼实际上并不存在,因此无法仅通过观察来验证阀门或阀门组件的质量。为了发现肉眼看不到的缺陷,我们必须使用物理和化学原理来深入研究零件质量。为此,我们经常呼吁采用非破坏性检查(NDE)技术。

美国无损检测协会将NDT定义为:

“在不影响对象履行其预期功能的能力的情况下确定对象的身体状况。”

这使NDE方法非常适合希望评估组件并在确定满足所需验收标准时不会损坏组件的情况下仍在生产中使用它们的阀门制造商。

自1930年代末以来,NDE就一直用于阀门部件。但是,第二次世界大战和婴儿核工业推动了NDE在阀门行业的接受度。

Hyman Rickover海军上将在鹦鹉螺号(“ Nuclear Navy”)的建造过程中制定和实施的严格的质量要求已被多家销售阀门的制造商所采用,用于这种至关重要的,致命性很高的服务。在1950年代中期,制造商标准化协会(MSS)开始制定一系列NDE标准的阀门标准,这些标准起源于当时的核阀门计划。这些标准的戒律至今仍在使用。

多数相同的MSS委员会成员还参与了1973年出版的美国国家标准协会(ANSI)/美国机械工程师学会(ASME)B16.34,阀门-法兰,螺纹和焊接端的创建。几乎逐字)与MSS NDE标准的措辞相同。B16.34文件仍然包含行业中引用最多的NDE要求,呼应了核工业的一些早期质量要求。

尽管B16.34中NDE要求的目的是允许用户根据所需NDE的性能来升级阀门的压力额定值,但在许多需要增加检查的其他应用中,也引用了类似的要求和验收标准。

NDE方法通常分为两类:体积法和表面法。体积法能够检查零件的整个通孔厚度。表面方法能够检测暴露在被检查零件表面的不连续性。一些常见的NDE方法包括:

放射线照相

射线照相术(RT)是一种用于组件体积检查的技术。射线照相术对于检测铸件中的缺陷非常有用,但不适用于替代使用超声波检查的锻件中的缺陷定位。

在过去的20年中,RT方法的结果一直存在争议,因为NDE方法已应用于低成本制造公司的数百种铸件。对于未经训练的眼睛,具有轻度到中度缺陷的X射线照片很难定级。即使是训练有素的射线照相师有时也难以解释胶片结果,尤其是如果他们不定期“拍摄”铸件或评估铸件射线照相时。

射线照相缺陷分为缺陷类型和严重性级别。这些都显示在ASME出版的实际参考X射线照片上。严重性级别从第一级-无缺陷到第五级-许多缺陷。所有这些都在规定的几何区域中。另外,B16.34列出了阀门部件上应进行射线照相和分级的位置。这些被称为关键区域。当在射线照片上观察到仅在这些关键区域之外的缺陷时,就会出现仅对这些关键区域进行分级的问题。从技术上讲,即使缺陷严重,也无法评估该区域,因为它不在您感兴趣的区域内。

为了减轻潜在的超出范围的缺陷的可能,许多最终用户要求RT为压力边界(即阀体和阀盖)的100%。这消除了忽略或遗漏感兴趣区域之外的缺陷的机会。

几十年来,当需要进行射线照相测试时,就规定了严格的B16.34接受标准,即使该标准最初旨在提供铸件完整性水平,从而可以提高阀门的压力额定值。目的绝不是使用标准来限定标准阀门。当在标准服务应用中需要RT来评估阀门时,当今许多最终用户的政策是逐步降低大多数缺陷B16.34的接受水平。例如,不是要求没有收缩缺陷超过第二级,而是可以指定第三级。

诸如氢和氢氟酸之类的一些关键服务需要高质量的铸件。这些阀门组件的射线照相胶片通常被解释为更高的接受标准水平。

RT也是评估焊件的一种流行的检查方法。这对于在焊件中发现夹杂物或空隙以及焊缝中没有渗透(焊件与基础材料之间的熔合不完全)特别有用。

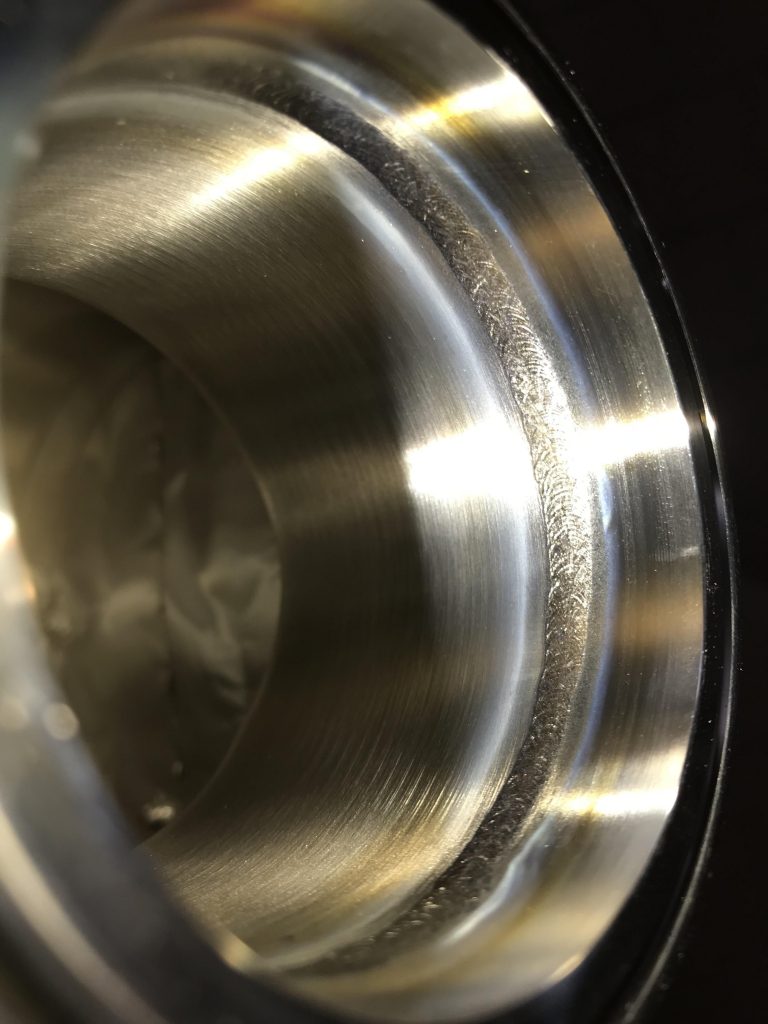

超声波

超声检查(UT)是另一种主要的体积NDE技术。它主要用于检查锻造和锻造的零件以及焊件。工业UT过程类似于医学UT检查,在检查员通过屏幕(CRT)实时查看结果的同时,轻轻移动与要检查的耦合剂覆盖区域的探针。

在某些情况下,UT在铸件中不是首选,因为超声波束会从晶界反射(铸件固有),从而提供充满错误(非相关)图像的屏幕。当需要检查锻造阀门部件的内部时,UT是不二之选。但是,必须注意不要检查带有尖锐加工角的组件,因为这些组件也会产生错误的读数。基于UT的尺寸单位(通常称为“ D表”)用于确定各种组件的厚度。

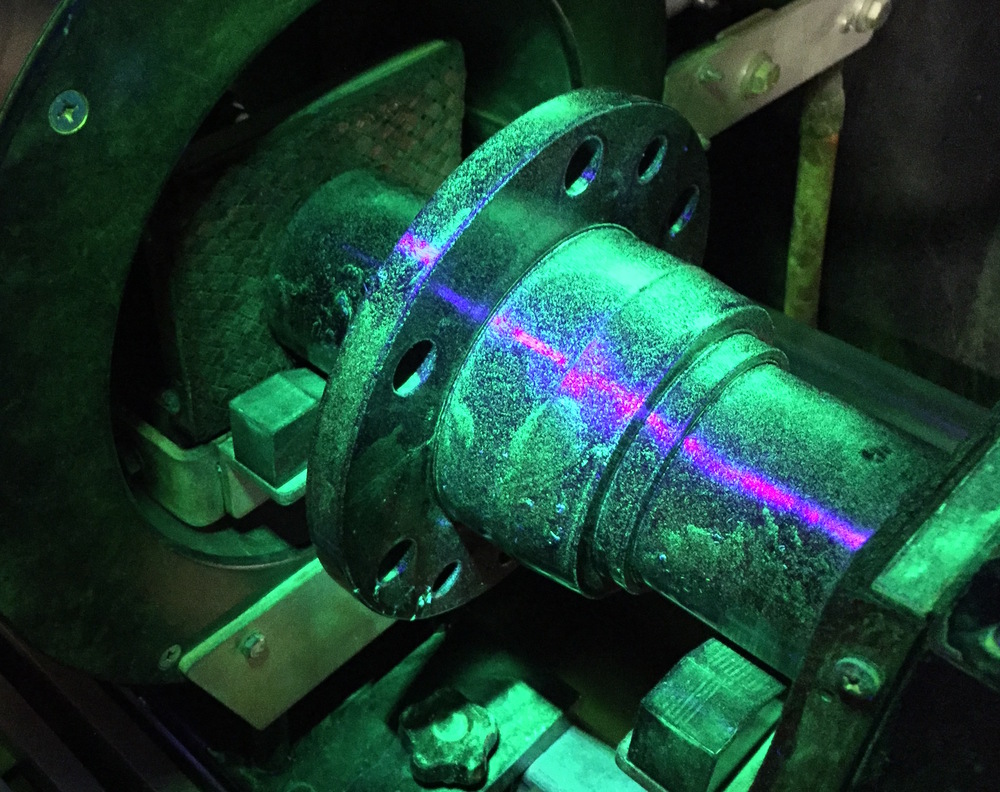

磁粉

磁粉(MT)测试是一种检查铁质零件(例如碳钢或马氏体不锈钢)零件的表面(或次表面)的技术。操作开始于将铁粉(通常为红色)涂在要检查的零件表面上。之后,通过便携式磁轭或通过整个组件感应磁化电流,向该区域施加低电压,大电流电荷。

磁化粉末被吸引到不连续处,例如表面上或下方略有裂缝。有时还会将MT技术与射线照相术结合使用,以确认表面下(体积)缺陷是否非常靠近表面。

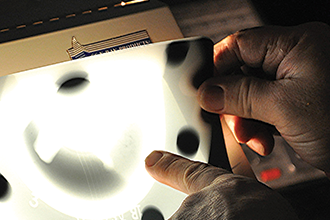

染料渗透

染料渗透剂(PT)检查还用于检测组件表面上的缺陷。与MT测试不同,PT测试可以在任何金属表面上进行,而无需考虑化学成分。PT非常适用于发现裂纹或其他不连续的表面,包括整体不良的表面光洁度。

PT检查首先将渗透剂涂在组件的预先清洁的表面上。使渗透剂渗透到任何不连续处(停留时间),然后小心地去除多余的表面渗透剂。似乎所有的渗透剂都已去除后,将显影剂应用于零件。根据不连续性的形状和深度,任何问题都会显示为带红色的迹象或几何形状不一的斑点。通过观察渗透剂渗出的总量,可以确定有关缺陷深度的一般思路。

与UT和RT不同,MT和PT测试技术可以相对较快地学习。这些表面缺陷指示器测试均可用作制造过程中进行质量保证的方法。

硬度测试

尽管在技术上并不总是一种非破坏性的方法,但是硬度测试与RT,UT,MT和PT的检查技术有所不同,因为测试结果不能直接识别出缺陷。相反,它们用于确认组件的机械性能。例如,硬度测试可以确认是否已正确执行特定的热处理,例如退火或消除应力。

存在许多类型的硬度机和设备以及几种硬度标度。阀门行业中最受欢迎的硬度标尺是洛氏C(RC)和布氏(BHN)标尺。

硬度测试还可用于估算普通碳素钢的强度。公开的图表显示了碳钢材料硬度和抗拉强度之间的相关性。但是,这种相关性不适用于除普通碳钢以外的任何金属材料。

阀门组件的硬度测试通常是在酸性气体服务(H2S)中使用的组件上进行的。在这种情况下,碳钢通常被限制为最大硬度RC22。

正面材料识别(PMI)

PMI是一种使用通常包含放射性同位素的电子设备的测试方法,以确定组件的近似化学性质或确认材料的可能身份。最受欢迎的技术是X射线荧光(XRF)。XRF分析仪通过测量由X射线源激发的荧光X射线来确定被测件的化学性质。

XRF是用于确认或验证样品化学性质的有价值的工具。但是,当使用PMI结果覆盖先前的实验室分析时,有时会发生冲突。便携式XRF的准确性不如当今使用的现代实验室方法好,但它非常接近。

激光诱导击穿光谱法(LIBS)是一种比XRF更准确,提供更多分析功能的新PMI技术。便携式LIBS分析仪甚至可以检测碳含量并验证XRF无法做到的普通碳素钢。

第三种PMI技术是光发射光谱(OES)。OES用电激发样品进行读数。该技术还具有一定的破坏性,因为它会稍微熔化样品的表面。与KIBS一样,OES可以感应碳,但是与LIBS和XRF不同,OES不提供易于使用的手持式仪器版本。OES通常安装在一个较大的系统中,该系统可以装在大背包或大推车中,但最适合室内应用。

铸件/零件的检查

在阀门部件的无损检测方面,有两个测试领域引起了最多的关注:铸造质量和焊接质量。由于两者在阀门制造和安装中很常见,因此需要额外关注。

在过去的25年中,来自低成本国家的产品在整个行业和供应链中激增,导致铸件质量受到高度关注。最麻烦的铸造问题是体积问题,这些问题可以分为两个领域:与工艺和性能相关的领域。尽管工艺缺陷可能是铸造厂质量文化的指标,但缺陷本身通常不会威胁到组件。性能缺陷是另一种情况,应该对其进行更多检查。

工艺缺陷可能包括较低的收缩率(1-3)或夹杂物(1-3)。尽管这些在核电或氢气服务的阀门中可能会带来麻烦,但在一般应用中通常不会出现问题。不幸的是,尽管没有科学依据可以拒绝,但过去由于技术上的缺陷而丢弃了许多好的阀门。

对铸件质量的许多误解源于B16.34的历史,关键领域和验收标准。这里重要的一点是要记住该文件的起源-核阀程序。由于该文件源于该计划,因此业界几十年来一直认为铸钢阀门部件的体积质量必须(实际上)已经很高。但是,某些缺陷对于任何服务都不可行。其中有大量的第五级,以及更高的收缩率和热撕裂(收缩率在表面开放)。

焊接缺陷

焊接通常用于制造阀门-从密封表面的堆焊层到附有压力的组件的连接。通常指定NDE以确认那些焊件的质量。

良好焊接的最重要特征之一是填充材料如何混合到其所连接的组件中。用焊接的话来说,这叫做熔合和熔透。超声波和射线照相技术均用于确认已满足这些标准。在这两种技术中,放射线照相术更容易确定结果。

使用PT和MT测试方法都可以验证包括不渗透在内的表面不规则性。但是,MT测试协议只能用于黑色金属材料。(可以磁化的材料)。两种方法均执行焊件中的裂纹检测,但是PT可以相对指示裂纹的深度。

NDE规格

NDE规格

存在许多NDE标准和规范。阀门NDE工作中最常引用的文档是ANSI / ASME B16.34。本文档列出了“特殊等级”阀门的要求,这些要求符合特定的NDE标准,因此可以重新定级为更高的压力/温度等级。多年来,这些特殊类别要求已由需要更高质量产品的最终用户指定。B16.34列出了RT,MT,PT和UT接受标准。

为了提高外包产品和服务的采购质量,美国石油协会(API)创建了标准20D,石油和天然气行业所用设备的无损检测服务。本文档具有广泛的详细信息和要求,以协助需要对其阀门组件进行NDE检查的购买者。

只要制造阀门时使用铸件,锻件和焊接件,就需要直接的NDE标准和规范。同样,除非保证所有阀门组件的美观性不仅仅局限于皮肤,否则标准开发组织将继续创建和更新其阀门NDE标准和规范库。

关于作者

格雷格·约翰逊(GREG JOHNSON)是联合阀门(www.unitedvalve.com)的总裁。他是《 VALVE》杂志的特约编辑,现任阀门维修委员会董事会成员。他还担任过VMA传播委员会主席,是VMA教育和培训委员会的创始成员,还曾担任制造商标准化协会主席。通过greg1950@unitedvalve.com与他联系。

通常适用于阀门组件的NDE标准

放射线照相

- MSS SP-54阀门,法兰和配件及其他管道组件的铸钢件质量标准-射线照相检验方法

- ASME B&PVC第V节,第2条射线照相检查

- ANSI / ASME B16.34阀门,法兰式,螺纹式和焊接式

- ASME B&PVC第VIII节,附录4和附录7

磁粉

- MSS SP-53阀门,法兰和配件及其他管道组件的铸钢件质量标准-磁性颗粒检验方法

- ASME B&PVC第V部分,第7条磁粉探伤

- ANSI / ASME Bl6.34阀门-法兰,螺纹和焊接端

- ASME B&PVC第VIII节,附录6

染料渗透

- MSS SP-93铸钢件以及阀门,法兰和配件及其他管道组件的锻件的质量标准染料渗透###检验方法

- ASME B&PVC第V部分,第6条染料渗透检测

- ANSI / ASME B16.34阀门–法兰,螺纹和焊接端

- ASME B&PVC第VIII节,附录8

超声波

- MSS SP-94铸钢件和阀门,法兰和配件及其他管道部件的锻件的质量标准-超声检查方法

- ASME B&PVC第V部分,第4条,超声波检查

- ANSI / ASME Bl6.34阀门–法兰,螺纹和焊接端

- ASME B&PVC第VIII节,附录12

PMI

- MSS SP-137质量标准,用于金属阀,法兰,配件和其他管道组件的可靠材料鉴定

- 针对新资产和现有资产的材料验证程序(MVP)的API 578准则

More Stories

解决乙烯的流量控制挑战(第 1 部分)——增加供应,同时减少排放

克服控制阀内件的选择困难

可靠的控制阀–工艺性能和正常运行时间的基础